Sólidos celulares ligeros para estructuras sándwich híbridas

Frente a la amenaza que representa el cambio climático y los evidentes problemas provocados por la falta de recursos, los ingenieros y científicos de todo el mundo trabajan para aportar soluciones más eficientes y respetuosas con el medio ambiente. En aquellas actividades industriales responsables de niveles significativos de contaminación, como es el caso del sector de transporte, muchos de los retos pasan por optimizar las estructuras que se utilizan, para conseguir los componentes deseados y hacer un uso más eficiente y sostenible de las materias primas.

Las configuraciones híbridas, como el caso de las estructuras sándwich, son soluciones altamente competitivas adoptadas y consolidadas en los últimos años en muchos sectores industriales, como son la construcción o el transporte. Estos materiales compuestos están formados por dos ‘pieles rígidas’ y un núcleo ligero. La elección de la configuración adecuada es crucial para conseguir el rendimiento deseado y, en particular, el material y la morfología del núcleo juegan un papel fundamental en las propiedades finales de la estructura.

La irrupción delas tecnologías de Fabricación Aditiva (AM) ha revolucionado muchos sectores industriales, impactando directamente en los procesos de fabricación y en el diseño de componentes, gracias a su versatilidad y flexibilidad para fabricar componentes de gran complejidad geométrica. Es en este contexto donde el Dr. Albert Forés Garriga llevó a cabo su tesis doctoral en IQS, bajo el título “Diseño y Fabricación Aditiva de sólidos celulares para estructuras ligeras híbridas tipo sándwich”, realizada en el Departamento de Ingeniería Industrial – Grupo Applied Mechanics and Advanced Manufacturing (GAM) de IQS School of Engineering, bajo la dirección del Dr. Marco Antonio Pérez.

Núcleos ligeros fabricados con AM

A pesar de esto, el diseño y la construcción de estructuras tan complejas como los sólidos celulares se han visto limitados durante años por las capacidades de los métodos de fabricación habituales. Ahora bien, la irrupción de las tecnologías de fabricación aditiva (AM) durante la última década ha abierto las puertas a la materialización de estas geometrías para su estudio.

El objetivo general de la tesis del Dr. Forés era, por tanto, contribuir al diseño y a la fabricación aditiva /AM de estructuras híbridas tipo sándwich más eficientes, utilizando núcleos celulares ligeros construidos por Fabricación de Filamento Fundido (FFF), uno de los métodos más extendidos de AM. El material seleccionado para esta investigación es el Ultem™ 9085, una politerimida técnica de altas prestaciones que ofrece un excelente ratio resistencia-peso y que cuenta con certificación FST – Flame Smoke and Toxicity, necesaria para el uso en el sector aeronáutico.

La investigación se abordó en tres niveles de estudio diferentes. En primer lugar, el Dr. Forés analizó el comportamiento del material, para comprender como los diferentes parámetros de fabricación que ofrece el proceso FFF modifican sus propiedades mecánicas, realizando ensayos de tensión, flexión, y cizallamiento acompañados por la técnica de extensometría sin contacto de Digital Image Correlation (DIC).

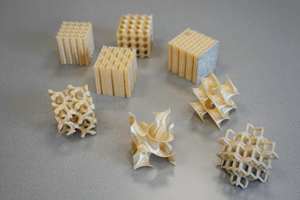

A pesar del potencial de las tecnologías AM para reproducir geometrías complejas, la fabricación de estructuras reticulares y ligeras, como la de esta investigación, aún supone un reto para la madurez actual de la técnica. Así pues, la segunda etapa de esta tesis se focalizó en el estudio del diseño y la fabricación de sólidos celulares bioinspirados, así como el análisis de su comportamiento mecánico.

Finalmente, los diseños con las propiedades más interesantes se implementaron como núcleos celulares ligeros en estructuras sándwich híbridas. Para ello, los núcleos bioinspirados de UltemTM 9085 se combinaron con pieles de Polímero Reforzado por Fibra de Carbono (CFRP), y se analizó su comportamiento a flexión.

Todos los resultados obtenidos en esta investigación fueron verificados con la combinación de tres métodos diferentes: analítico, mediante ecuaciones matemáticas; el numérico, desarrollando herramientas de simulación; y el experimental, a partir de ensayos y comparaciones con otros materiales.

A pesar de que aún quedan otras áreas por investigar, la tesis del Dr. Forés Garriga ha puesto en evidencia el potencial de la tecnología de Fabricación Aditiva FFF para desarrollar estructuras avanzadas más eficientes y sostenibles, haciendo un mejor uso de los recursos disponibles.

Publicaciones relacionadas

Albert Forés, MA Perez, Giovanni Gomez, Guillermo Reyes, Role of infill parameters on the mechanical performance and weight reduction of PEI Ultem processed by FFF, Materials and Design, 193, 2020, 108810

Albert Forés-Garriga, Marco A. Perez, Giovanni Gomez-Gras, Mechanical performance of additively manufactured lightweight cellular solids: Influence of cell pattern and relative density on the printing time and compression behaviour, Materials & Design, 215 (2022), 110474.

Albert Forés, MA Perez, Giovanni Gomez, Additively manufactured three-dimensional lightweight cellular solids: Experimental and numerical analysis, Materials and design, 226 (2023), 111641.

Albert Forés-Garriga, Giovanni Gomez-Gras, MA Perez, Lightweight hybrid composite sandwich structures with additively manufactured cellular cores, Thin-Walled Structures, 101 (2023), 111082

Esta investigación ha sido financiada dentro del proyecto TRANSPORT del programa RIS3CAT_Llavor 3D de la Generalitat de Catalunya i ACCIÓ, y del proyecto 3DPC financiado por el Ministerio MCIN/AEI/UE.

PERSONAS RELACIONADAS:

GRUPO DE INVESTIGACIÓN RELACIONADO

Applied Mechanics and Advanced Manufacturing

PROYECTOS RELACIONADOS

3DPC (Fabricación Aditiva)