Superficies plásticas con funcionalidades avanzadas

Dentro de la Comunidad RIS3CAT- Industrias del Futuro, impulsada por la Generalitat de Catalunya, investigadores de los Departamentos de Ingeniería Industrial e Ingeniería Química y Ciencia de Materiales de IQS School of Engineering han participado en PLASTFUN, un proyecto cofinanciado por el Fondo Europeo de Desarrollo Regional FEDER.

El objetivo principal de este proyecto era establecer las técnicas y los métodos necesarios para la aplicación de los circuitos electrónicos impresos y de nano-texturas en piezas de plástico inyectadas. Así mismo, buscaba la coordinación de los recursos necesarios para establecer una línea piloto de fabricación de piezas plásticas con superficies funcionalizadas, que permitan a las empresas del territorio desarrollar productos con estas tecnologías y obtener el conocimiento necesario para su producción rentable.

Herramienta de simulación validada para procesos industriales

Desde su experiencia en el campo de la simulación, los investigadores de IQS liderados por el Dr. Andrés García del Departamento de Ingeniería Industrial y el Dr. José J. Molins del Departamento de Ingeniería Química y Ciencia de Materiales han participado en la simulación y reproducción de nano estructuras en el proceso de inyección de plásticos. La empresa Flubetech (spin-off de IQS en sus inicios), dirigida por el Dr. Carles Colominas de IQS, ha formado también parte del proyecto, aportando su experiencia en recubrimientos de moldes para la preparación de superficies.

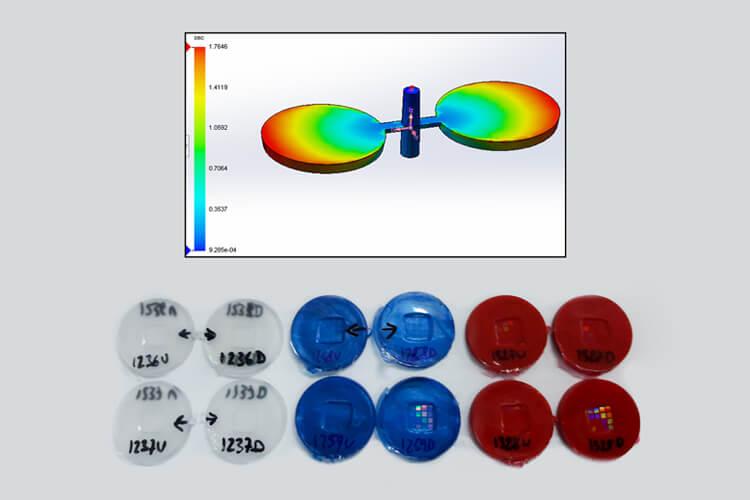

Así, en el caso de IQS, el objetivo principal era desarrollar una herramienta de simulación validada con experimentos para producción industrial, para optimizar los parámetros de inyección, considerando el tiempo de ciclo de pieza real. En concreto, se ha conseguido desarrollar esta herramienta bajando el tiempo de simulación de 72 horas a 10 minutos, pudiendo definir la temperatura de inyección, la temperatura del molde y el tiempo de ciclo de inyección para poder copiar el motivo nano-métrico que da las propiedades y características a la superficie.

Vídeo explicativo https://youtu.be/4c9W86a224M

Otras aportaciones desde IQS

Los investigadores de IQS han participado en diferentes tareas del proyecto, como es la definición de demostradores y requerimientos de los procesos de fabricación de los mismos, evaluando los límites y posibilidades tecnológicas y definiendo la geometría de las piezas y los motivos manométricos a replicar después por simulación.

En la tarea de desarrollo de soluciones de texturización, desde IQS se ha realizado la simulación de nano-texturización en inyección plástica, mediante el estudio en probetas de laboratorio para conocer cómo inyectar para copiar motivos nano-métricos y tener funcionalidad de superficie.

En la tarea de configuración de la infraestructura piloto, desde IQS se han estudiado los diferentes parámetros para ver cuáles se pueden simular en producción a gran escala.

Finalmente, en la fase final de escalado industrial, los grupos de IQS han realizado estudios de texturización a gran escala de films micro y nano-texturizados, así como estudios de inyección de piezas con moldes a gran escala y simulaciones de la nano-texturización, también con parámetros de producción a gran escala.

En definitiva, IQS ha podido participar de un consorcio donde se han definido las funciones que se quieren llevar a fabricación a gran escala, se ha fabricado la textura sobre los moldes recubiertos que se han podido inyectar para intentar replicar estas superficies con incorporaciones de films y tintas conductoras concretos. Dentro del proyecto, se han podido analizar las dificultades de llevar a producción a gran escala superficies con funcionalidad nano.

IQS dispone ahora de una herramienta de simulación validad experimentalmente en condiciones industriales y con un tiempo de respuesta adecuado a las necesidades de la industria.

PERSONAS RELACIONADAS:

GRUPO DE INVESTIGACIÓN RELACIONADO

Grupo de Ingeniería de Productos Industriales

Ingeniería de Materiales

PROYECTOS RELACIONADOS

PLASTFUN (Planta Piloto de piezas plásticas con superficies funcionales avanzadas)